FLOCAGE DISCONTINU POUR PROFILÉS EN CAOUTCHOUC POUR VOITURES – MOD. GFPD

Caractéristiques techniques

FLOCAGE DISCONTINU POUR PROFILÉS EN CAOUTCHOUC POUR VOITURES – MOD. GFPD

Flocage discontinu pour les profils de coupe est un processus qui, au cours des deux dernières années, a fait l’objet d’un développement technique important.

Le but de ce processus est de floquer un ou plusieurs coins après l’assemblage/moulage du profilé en caoutchouc.

Plusieurs techniques de flocage ont été développées par AIGLE et nous avons une très longue expérience de ce type d’équipement spécial.

Les équipements sont conçus pour fonctionner pour une variété de quantités et de types, de formes et de sections de pièces à traiter ; en fait, ce type de lignes peut être facilement personnalisé et peut être extrêmement flexible.

L’équipement principal peut être configuré comme suit :

– Un procédé entièrement manuel

– Processus semi-automatique avec carrousel ou ligne rectiligne

– Processus totalement automatique avec un système robotisé

La solution manuelle nécessite 3 opérateurs pour les étapes de traitement suivantes :

- Le premier opérateur traite la surface pour améliorer l’adhérence de l’adhésif à l’aide d’une ponceuse manuelle ou d’un pistolet à main pour le traitement corona/plasma.

- Le second opérateur applique l’adhésif à l’aide d’un simple pinceau ou d’un pulvérisateur. Le même opérateur procède au flocage de la pièce à l’aide d’une machine de flocage électropneumatique. Avant de déplacer la pièce dans le cintre prévu à cet effet, l’opérateur effectue un pré-nettoyage précis de la surface.

- Le troisième opérateur s’occupe de la logistique des chariots après le séchage et la réticulation de l’adhésif dans le four. Cet opérateur effectue également le nettoyage final avant l’emballage.

L’avantage de ce type de processus est l’investissement initial réduit et la grande flexibilité du système : il est possible de traiter une grande variété de profils ; mais d’un autre côté, le rendement, par rapport à la main-d’œuvre utilisée, est très limité.

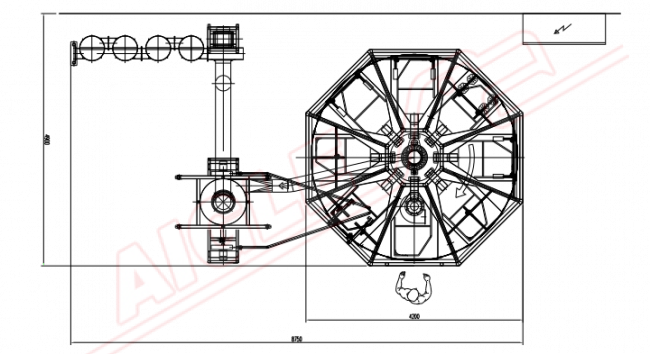

Le processus semi-automatique avec un carrousel ou une ligne rectiligne se compose des processus suivants :

- Station de chargement/pré-traitement (manuelle) : une ou deux positions en fonction de la puissance demandée

- Système de flocage automatique en ligne par trémie ou pistolets électropneumatiques

- Pré-nettoyage en ligne par des buses d’air spéciales

- Durcissement/réticulation en ligne Zones infrarouges

- Nettoyage final en ligne

- Déchargement pour inspection et emballage (manuel)

L’avantage du processus semi-automatique est le rendement élevé en termes d’unités, par rapport à la main-d’œuvre, c’est-à-dire sa productivité. Il y a également moins de déchets/rebuts en raison du nombre réduit de manipulations des pièces d’une phase à l’autre, et enfin de la constance de la production en termes de qualité. Elle emploie également des robots pour accroître l’automatisation du processus.

Données techniques